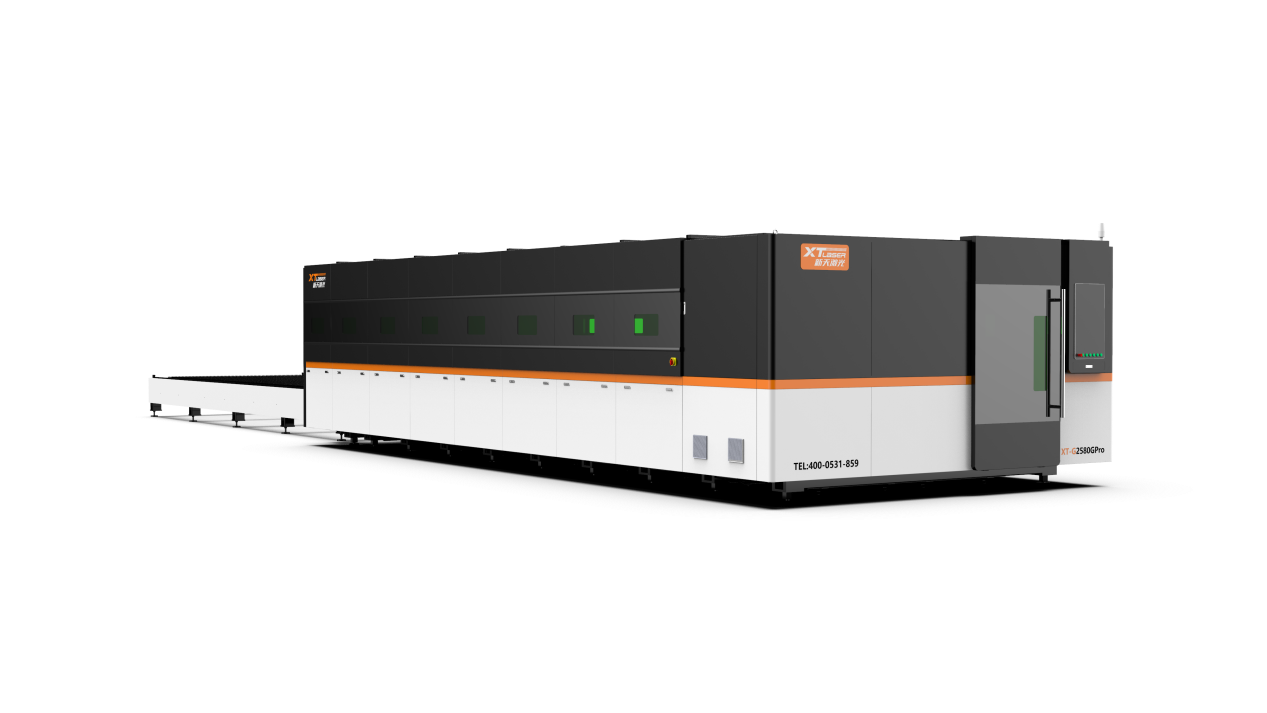

Sự cắt bằng tia la-zecông nghệ là một công cụ cắt tiên tiến. Nguyên tắc của nó là sử dụng chùm tia laser công suất cao và mật độ cao để chiếu vật liệu cắt, làm nóng nó đến nhiệt độ hóa hơi thông qua nhiệt độ cao, tạo thành các lỗ, sau đó di chuyển chùm tia laser liên tục để hoàn thành quá trình cắt. Phương pháp cắt này là một loại xử lý cắt nhiệt. Cắt laser hiệu quả và thân thiện với môi trường, với chất lượng cắt tốt và tốc độ nhanh. Nó có thể cải thiện hiệu quả cắt và dần dần thay thế phương pháp cắt công cụ truyền thống.

Tuy nhiên, trong quá trình cắt laser, có rất nhiều yếu tố ảnh hưởng đến chất lượng hoàn thiện của vật liệu cần cắt. Các yếu tố ảnh hưởng đến chất lượng cắt của máy cắt laser bao gồm tốc độ cắt, vị trí tiêu cự, khí phụ trợ, công suất đầu ra của laser và đặc điểm của phôi.

1. Công suất phát laser

CácMáy cắt lasertạo ra năng lượng từ chùm tia laser đầu ra dạng sóng liên tục. Công suất laser và lựa chọn chế độ sẽ ảnh hưởng đến chất lượng cắt. Trong hoạt động thực tế, nó thường được điều chỉnh thành công suất cao hơn để đáp ứng yêu cầu cắt vật liệu dày hơn. Tại thời điểm này, chế độ chùm tia (sự phân bố năng lượng chùm tia trong mặt cắt ngang) là quan trọng hơn. Trong trường hợp công suất thấp hơn công suất cao, mật độ công suất cao hơn sẽ thu được tại tiêu điểm và thu được chất lượng cắt tốt hơn. Chế độ này không nhất quán trong suốt thời gian hoạt động hiệu quả của tia laser. Tình trạng của các thành phần quang học, những thay đổi tinh tế của hỗn hợp khí làm việc bằng laser và sự dao động của dòng chảy sẽ ảnh hưởng đến cơ chế chế độ.

2. Điều chỉnh vị trí lấy nét

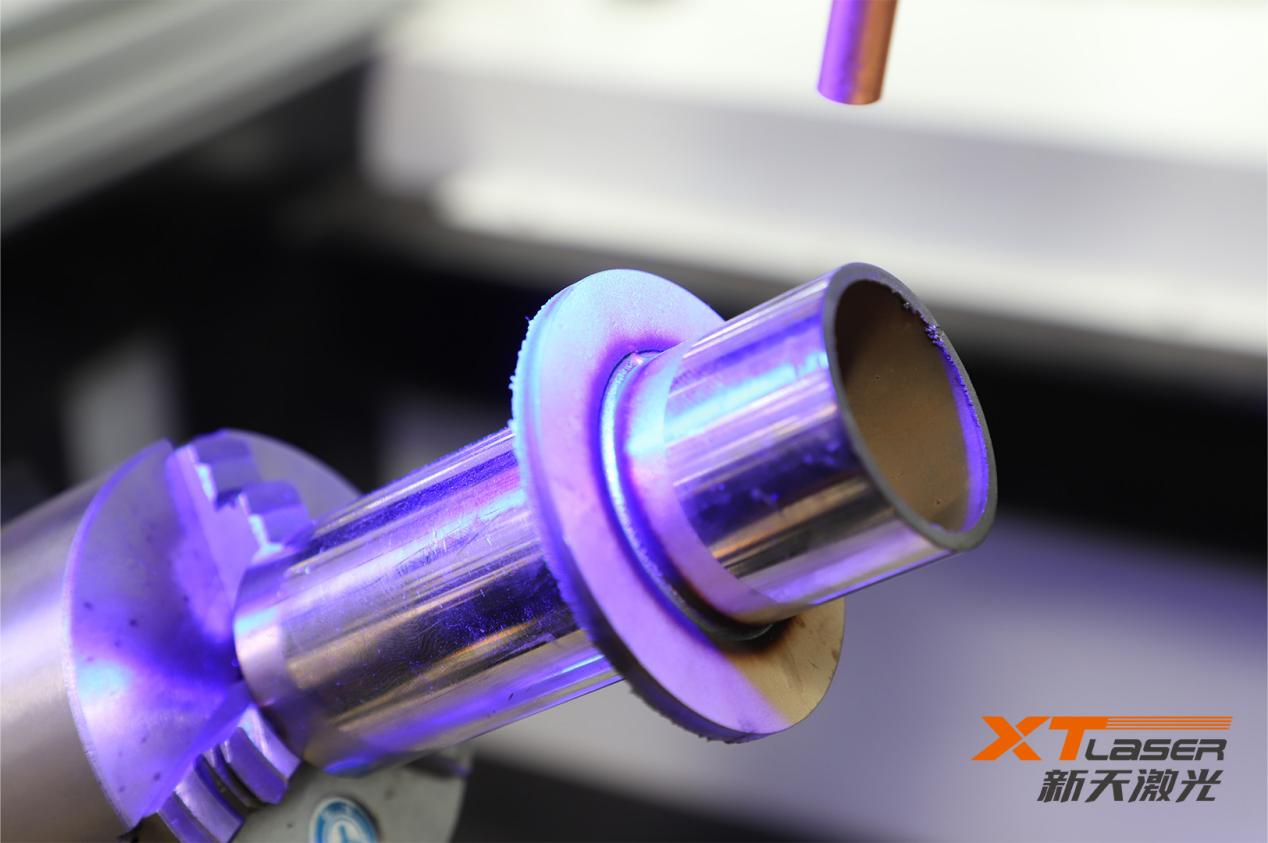

Vị trí tương đối của tiêu điểm và bề mặt phôi đặc biệt quan trọng để đảm bảo chất lượng cắt. Trong hầu hết các trường hợp, vị trí lấy nét chỉ nằm trên bề mặt phôi hoặc bên dưới bề mặt một chút khi cắt. Trong toàn bộ quá trình cắt, điều kiện quan trọng là đảm bảo rằng vị trí tương đối của tiêu điểm và phôi không đổi để có được chất lượng cắt ổn định. Khi tiêu điểm ở vị trí tốt hơn, khe nhỏ hơn và hiệu quả cao hơn. Tốc độ cắt tốt hơn có thể thu được kết quả cắt tốt hơn. Trong hầu hết các ứng dụng, tiêu điểm chùm tia được điều chỉnh ngay bên dưới vòi phun. Khoảng cách giữa vòi phun và bề mặt phôi thường khoảng 1,5mm.

3. Tốc độ cắt

Tốc độ cắt của vật liệu tỷ lệ thuận với mật độ năng lượng laser, nghĩa là tăng mật độ năng lượng có thể cải thiện tốc độ cắt. Tốc độ cắt tỷ lệ nghịch với mật độ (trọng lượng riêng) và độ dày của vật liệu cần cắt. Khi các thông số khác không thay đổi, các yếu tố để cải thiện tốc độ cắt là: tăng công suất (trong một phạm vi nhất định, chẳng hạn như 500~2000W); Cải thiện chế độ chùm tia (chẳng hạn như từ chế độ bậc cao sang chế độ bậc thấp thành TEM00); Giảm kích thước của điểm lấy nét (chẳng hạn như lấy nét với ống kính tiêu cự ngắn); Cắt vật liệu có năng lượng bay hơi ban đầu thấp (như nhựa, plexiglass, v.v.); Cắt vật liệu mật độ thấp (chẳng hạn như thông trắng); Cắt vật liệu mỏng.

4. Áp suất khí phụ

Việc sử dụng khí phụ trợ là cần thiết để cắt vật liệu bằng máy cắt laser và áp suất khí là một yếu tố rất quan trọng. Khí phụ trợ và chùm tia laze được phun đồng trục để bảo vệ thấu kính khỏi ô nhiễm và thổi bay xỉ ở đáy khu vực cắt. Đối với vật liệu phi kim loại và một số vật liệu kim loại, khí nén hoặc khí trơ phải được sử dụng để xử lý vật liệu nóng chảy và bay hơi, đồng thời hạn chế quá trình đốt cháy quá mức trong khu vực cắt.

Đối với hầu hết các máy cắt laser kim loại, khí hoạt tính (miễn là O2) được sử dụng để tạo thành phản ứng tỏa nhiệt oxy hóa với kim loại nóng. Lượng nhiệt bổ sung này có thể tăng tốc độ cắt lên 1/3~1/2. Khi cắt vật liệu mỏng ở tốc độ cao, cần áp suất khí cao để ngăn xỉ dính vào mặt sau của vết cắt (xỉ nóng dính trên phôi cũng sẽ làm hỏng lưỡi cắt). Khi độ dày vật liệu tăng hoặc tốc độ cắt chậm, nên giảm áp suất khí một cách thích hợp. Để lưỡi cắt nhựa không bị đóng băng, tốt hơn là nên cắt ở áp suất khí thấp hơn.